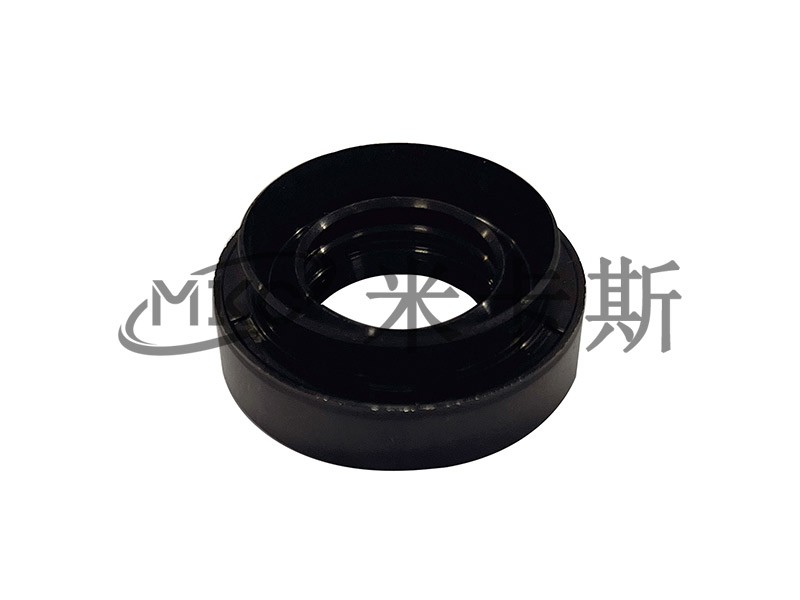

油封作为减速机密封系统的核心部件,承担着阻隔润滑油泄漏、抵御外部杂质侵入的关键职责。安装环节的操作规范性决定油封密封效能与使用寿命,更关联减速机整体运行稳定性。若安装过程中存在细微偏差,即便选用适配型号的油封,也可能引发渗漏问题,加剧内部零件磨损,增加设备维护成本与停机风险。以下将针对减速机油封安装过程中的易错点进行详细解析。

一、油封选型与适配偏差

油封选型需兼顾减速机工况、轴径参数、介质特性等多重因素,选型偏差是安装后出现故障的首要诱因。部分作业人员仅依据轴径尺寸选用油封,忽略油封材质与润滑油介质的兼容性,导致油封唇口在介质侵蚀下加速老化、变形,丧失密封能力。油封型号对应的压力等级、温度范围与设备实际工况不匹配,同样会引发密封失效——高温工况下选用常规低温油封,唇口材料易软化萎缩;高压环境中使用低压油封,会出现唇口被挤压变形的情况。

适配过程中,需核对油封内径与轴径的配合公差,公差过大易造成油封与轴之间产生间隙,公差过小则会在安装时挤压唇口,破坏唇口密封结构。同时,需确认减速机油封安装槽的尺寸参数,槽宽、槽深与油封不符,会导致油封安装后受力不均,长期运行后出现移位、渗漏。

二、安装面处理不达标

安装面的清洁度与平整度,影响油封与接触面的贴合度。轴表面存在锈蚀、划痕、毛刺等缺陷,会划伤油封唇口,形成密封间隙;安装槽内壁附着油污、铁屑等杂质,会导致减速机油封安装后贴合不紧密,出现局部缝隙。部分作业人员在安装前未对轴表面、安装槽进行彻底处理,仅做简单擦拭,残留的细微杂质在设备运行时不断磨损唇口,缩短油封使用寿命。

轴表面粗糙度需符合油封安装要求,粗糙度超标会加剧唇口磨损,过于光滑则会影响唇口与轴面的密封性。安装前需对轴表面进行打磨、抛光处理,去除缺陷的同时保证表面粗糙度在规定范围。安装槽内壁需平整,无凹凸变形,若存在变形需先进行校正,避免油封安装后因受力不均发生扭曲。

三、唇口润滑与保护不当

油封唇口需依靠适量润滑油实现润滑与密封,安装时唇口润滑不足或保护不当,会导致安装过程中唇口受损,埋下渗漏隐患。部分作业人员安装前未对唇口涂抹润滑介质,或涂抹的润滑介质与设备所用润滑油不兼容,导致安装时唇口与轴面发生干摩擦,造成唇口撕裂、毛边。涂抹润滑介质过量,会吸附杂质,加速唇口磨损;涂抹不均则会导致局部润滑不足,影响密封效果。

安装过程中对唇口的保护缺失同样常见,使用硬物敲击油封边缘、安装工具触碰唇口,都会造成唇口变形、破损。安装时需选用专用工具,确保受力均匀作用于油封外圈,避免直接接触唇口,同时控制安装力度,防止唇口因挤压过度受损。

四、安装角度与深度偏差

减速机油封安装需保证与轴面垂直,角度偏移会导致唇口受力不均,局部磨损加剧,引发渗漏。安装过程中,若未借助定位工具校准角度,仅凭经验操作,易出现油封倾斜,使得唇口与轴面接触面积减小,密封压力分布不均。角度偏差过大时,还会导致油封外圈与安装槽贴合不紧密,形成缝隙。

安装深度控制不当也会影响密封效能。安装过浅,油封唇口无法充分贴合轴面,密封范围不足;安装过深,会挤压油封内部弹簧,导致弹簧变形、脱落,丧失对唇口的压紧作用。安装时需以安装槽底部为基准,结合油封型号标注的安装深度,精准控制安装位置,确保油封安装后处于良好工作状态。

五、轴面状态与配合问题

轴面状态是影响油封密封效果的重要因素,除表面清洁度与粗糙度外,轴面的圆度、圆柱度偏差也会导致密封失效。轴面存在椭圆变形、锥度偏差,会使得油封唇口与轴面无法全面贴合,运行时出现间隙变化,引发渗漏。轴面磨损后未及时修复,形成的台阶、凹坑会破坏唇口密封结构,即便更换新油封,也难以达到密封效果。

油封与轴的配合需遵循规定标准,过盈配合过大易导致唇口长期处于挤压状态,加速老化;配合过松则会出现相对滑动,产生渗漏。安装前需对轴面进行全面检测,存在变形、磨损的部位及时修复,确保轴面精度符合安装要求,再根据配合公差选用适配油封,保障安装后贴合紧密。

减速机油封安装是一项对精度、规范性要求极高的作业,每一个环节的细微疏漏,都可能引发连锁故障,影响设备运行。规避上述易错点,需从选型、安装面处理、唇口保护、角度深度控制、轴面状态检测等多方面严格把控,将规范操作贯穿安装全程。精准把控每一个细节,能充分发挥油封密封效能,延长减速机使用寿命,保障设备稳定运行。